1. Overzicht productieproces

Grondstofvoorbereiding: De grondstoffen die worden gebruikt voor de productie Sojamelkzak CPP/PE-film omvatten voornamelijk CPP (gegoten polypropyleen) en PE (polyethyleen) deeltjes. Deze grondstoffen moeten een strenge screening en kwaliteitscontrole ondergaan om de zuiverheid en stabiliteit van de grondstoffen te garanderen. Vervolgens worden de grondstoffen gemengd volgens de vooraf bepaalde formuleverhouding ter voorbereiding op de daaropvolgende productie.

Smeltextrusie: De gemengde grondstoffen worden in de smeltextruder gevoerd. In de extruder worden de grondstoffen tot hoge temperaturen verwarmd en smelten ze geleidelijk in een stroperige vloeibare toestand. Tijdens dit proces moeten parameters zoals temperatuur, druk en snelheid nauwkeurig worden gecontroleerd om een uniform smelten van de grondstoffen te garanderen en geschikte gesmolten materialen te leveren voor het daaropvolgende gieten.

Kalanderen: Nadat het gesmolten materiaal uit de extruder komt, gaat het de kalander in om vorm te geven. De kalender bestaat uit meerdere rollen. Door de opening en druk tussen de rollen aan te passen, wordt het gesmolten materiaal tot een film gekalanderd. Tijdens het kalanderproces is het noodzakelijk ervoor te zorgen dat de film een uniforme dikte en een glad oppervlak heeft en voldoet aan vooraf bepaalde fysieke prestatie-eisen.

Afkoelen en stollen: De gekalanderde film moet worden gekoeld en gestold om de structuur en prestaties te stabiliseren. De koelmethode kan luchtkoeling of waterkoeling zijn, die wordt geselecteerd op basis van productiebehoeften en productkenmerken. Door afkoeling worden de moleculaire ketens in de film gefixeerd, waardoor de mechanische eigenschappen en stabiliteit worden verbeterd.

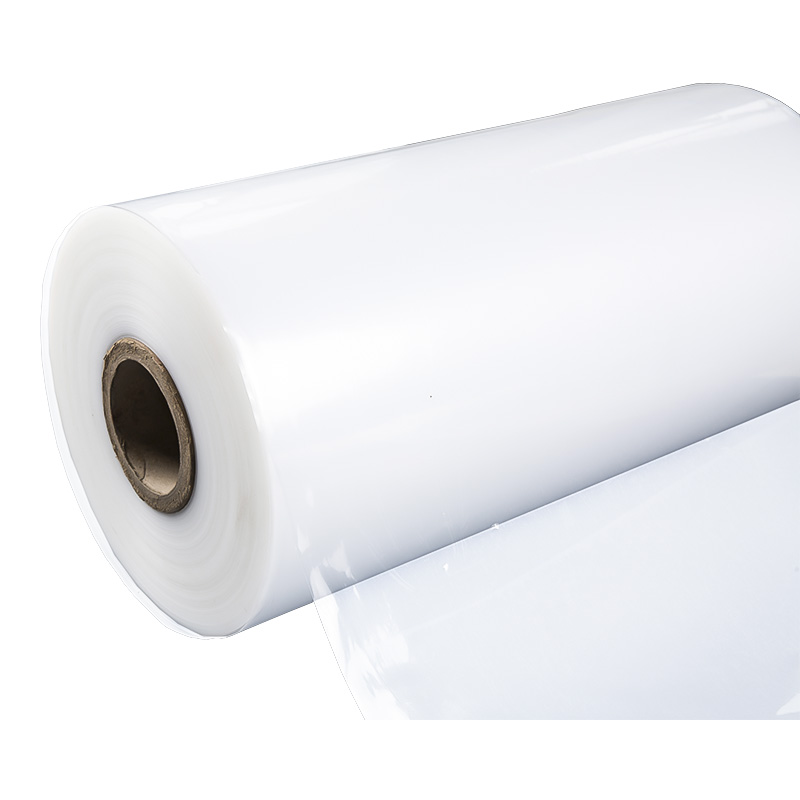

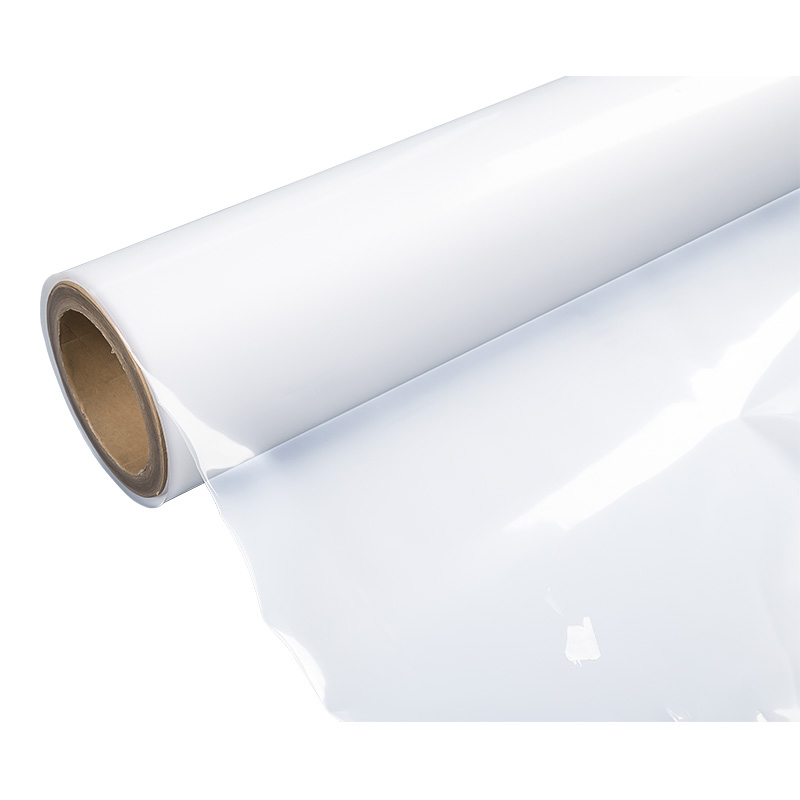

Oprollen en snijden: Na afkoelen en stollen wordt de folie continu opgerold tot een grote rol folieproduct. Vervolgens wordt de film, volgens de productspecificaties en maatvereisten, gesneden met behulp van een snijmachine om de film te verkrijgen Sojamelkzak CPP/PE-film dat voldoet aan de eisen.

Kwaliteitsinspectie en verpakking: Voer een kwaliteitsinspectie uit op de gesneden film, inclusief inspectie van de dikte, sterkte, uiterlijk, enz. Nadat u zich ervan heeft verzekerd dat het product aan de kwaliteitsnormen voldoet, wordt het verpakt en geëtiketteerd en klaargemaakt voor verzending vanuit de fabriek. Tijdens het gehele productieproces moet de productieomgeving strikt worden gecontroleerd om de netheid en hygiëne van de productiewerkplaats te garanderen. Tegelijkertijd worden het onderhoud en de instandhouding van de apparatuur versterkt om de normale werking en stabiliteit van de productieapparatuur te garanderen.

2. Het belang van diktecontrole

Dikte is een belangrijke parameter voor de prestaties van Sojamelkzak CPP/PE-film . Een film die te dun is, is mogelijk niet bestand tegen de druk van de inhoud van de verpakking, waardoor scheuren of lekkage ontstaat; terwijl een te dikke folie een verspilling van grondstoffen zal veroorzaken en de productiekosten zal verhogen. Daarom is een redelijke diktecontrole de sleutel tot het bereiken van een evenwicht tussen productsterkte en kosteneffectiviteit.

3. Strategie voor diktecontrole

Selectie en dosering van grondstoffen

Selecteer hoogwaardige CPP- en PE-deeltjes en proportioneer deze volgens de prestatie-eisen van het product. Verschillende verhoudingen van CPP- en PE-deeltjes zullen de mechanische eigenschappen en kosten van de film beïnvloeden. Door de verhouding te optimaliseren kunnen de grondstofkosten worden verlaagd terwijl de sterkte wordt gewaarborgd.

Smelt-extrusieprocescontrole

Tijdens het smeltextrusieproces worden parameters zoals temperatuur, druk en snelheid van de extruder strikt gecontroleerd om ervoor te zorgen dat het gesmolten materiaal gelijkmatig en stabiel naar buiten stroomt. Door de parameters van de extruder aan te passen, kan een nauwkeurige controle van de filmdikte worden bereikt.

Optimalisatie van het kalanderproces

Kalanderen is een belangrijke stap bij het beheersen van de filmdikte. Nauwkeurige aanpassing van de filmdikte kan worden bereikt door parameters zoals rolafstand, druk en snelheid van de kalander aan te passen. Tegelijkertijd kan het optimaliseren van het kalanderproces ook de uniformiteit en oppervlaktekwaliteit van de film verbeteren.

Online diktemonitoring en feedback

Installeer diktebewakingsapparatuur op de productielijn om veranderingen in de filmdikte in realtime te volgen. Zodra de dikte afwijkt van de ingestelde waarde, worden de relevante procesparameters onmiddellijk aangepast via het feedbacksysteem om ervoor te zorgen dat de filmdikte altijd binnen een redelijk bereik ligt.

4. Balans tussen kosten en intensiteit

Bij het beheersen van de dikte moet een evenwicht tussen kosten en sterkte worden overwogen. Enerzijds worden door het optimaliseren van de grondstofverhouding en procesparameters het grondstofverbruik en het energieverbruik verlaagd, waardoor de productiekosten worden verlaagd; aan de andere kant wordt ervoor gezorgd dat de dikte van de folie voldoet aan de verpakkingseisen en kwaliteitsproblemen veroorzaakt door onvoldoende sterkte worden vermeden. Tijdens daadwerkelijk gebruik kunnen de dikte- en sterkte-eisen van de film flexibel worden aangepast aan de marktvraag en productpositionering om de beste economische voordelen te behalen.

+86 139-6715-0258

+86 139-6715-0258

Maandag t/m vrijdag 8.00 uur. tot 18.00 uur.

Maandag t/m vrijdag 8.00 uur. tot 18.00 uur.

Ik denk dat dit het geval is

Ik denk dat dit het geval is